- (11) 2421-3072 | (11) 2425-3094 | (11) 94105-5611

- contato@contabilmonteirohenrique.com.br

PADRONIZAR E AUTOMATIZAR PROCESSOS. EVOLUÇÃO DO PROCESSO DE GESTÃO

REGIME TRIBUTÁRIO. O QUE MELHOR SE ENQUADRA PARA O PORTE DA MINHA EMPRESA

14 de junho de 2021

SUCESSÃO FAMILIAR. O DESAFIO DE REALIZAR A SUCESSÃO SEM TERMINAR COM A EMPRESA

7 de julho de 2021

Padronizar é colocar a inteligência em movimento

Padronizar e automatizar processos é uma necessidade funcional e estratégica de qualquer empresa minimamente sintonizada com os tempos atuais.

Estabelecer padrões é garantir qualidade, funcionalidade, eficiência e amplitude de resultados, abrindo as portas para um crescimento sólido e consistente.

O Japão se tornou uma das maiores potências mundiais a partir da padronização, um dos elementos chave do famoso Total Quality Control (TQC) ou Controle da Qualidade Total.

Não pense que estamos falando de algo novo, já que foi este sistema que retirou o Japão do pós-guerra, uma nação completamente destruída e a elevou à condição de superpotência, em pouco mais de 4 décadas.

Obviamente funciona melhor se tivermos japoneses disciplinados operando, mas o sistema se espalhou pelo mundo, e mediante adaptações, tem se consolidado como o melhor modelo de gestão dentre tantos, e a explicação se dá pela padronização do que funciona e melhoria contínua do que não funciona.

Vamos mostrar neste conteúdo, a diferença que faz a padronização de processos e os potenciais de automatização empresarial, o que reduz amplamente os custos e traz uma eficiência que as pessoas, de maneira isolada e contando apenas com seus recursos, não são capazes de oferecer.

Padronizar e automatizar não dispensa o uso das pessoas

Padronizar e automatizar não se trata de dispensar pessoas ou torná-las desnecessárias, muito ao contrário, pois dentro de um empreendimento, máquinas são sistêmicas, processos são sistêmicos e sistemas são sistêmicos.

Se tudo é sistêmico, o que pode fazer a diferença num processo de evolução dos resultados?

A resposta é PESSOAS.

São as pessoas o diferencial de crescimento e evolução de qualquer negócio, mas para poderem dar o melhor de si, que é tudo aquilo que está conectado com a criatividade e inteligência, é preciso que seus talentos não estejam sendo ocupados na realização de tarefas básicas, que poderiam ser automatizadas, ou repetindo e reinventando formas de realizar outras tarefas, sem seguir um determinado padrão que identifica, analisa e aplica padrões para que tudo seja feito da melhor forma possível.

Pessoas precisam criar, o que não é possível de forma automatizada.

Você não consegue pedir para que uma máquina crie uma obra de arte, ela apenas reproduz padrões que foram programados a partir de uma mente humana criativa.

Você pode citar o machine learning como um elemento de evolução da inteligência das máquinas e não estará errado, pois as novas tecnologias permitem que as máquinas e sistemas aprendam com a sua própria execução, evoluindo para aquilo que chamamos de INTELIGÊNCIA ARTIFICIAL.

Já existem muitos exemplos de que as máquinas podem aprender e muitos deles em franca operação, melhorando e evoluindo processos em diversos segmentos.

Os novos sistemas de avaliação de desempenho de pessoas, aplicado em muitas empresas mais evoluídas, utiliza processos de people analytics, para entender comportamentos a partir dos próprios comportamentos.

Sistemas se abastecem de dados e analisam muitas variáveis de comportamento, desempenho, perfil psicológico, tudo o que conseguem buscar sobre as pessoas em termos de informações, incluindo um passeio frequente sobre os comportamentos expostos dos indivíduos, como perfis nas redes sociais, temas de preferência, posicionamentos políticos e sociais e tudo o que for possível compilar daquela existência humana.

A partir deste conjunto de variáveis, os sistemas, formados por complexos algoritmos, processam as informações e se capacitam a realizar previsões de desempenho futuro, pontos que precisam ser melhorados, ameaças constantes que podem alterar resultados, projeção de problemas que ainda nem aconteceram.

Tudo parece muito ameaçador para as pessoas, se projetarmos nossa visão para um mundo onde máquinas e processos possam substituir pessoas.

Se pensarmos no início do século XX, com o advento da Revolução Industrial, veremos que os processos eram operados manualmente por pessoas, os tradicionais “apertadores de parafusos”.

Pessoas eram treinadas em série para executar tarefas em série, fazendo girar produções em série a partir das linhas de montagem, o elemento inovador da época, criado por Henry Ford, na primeira década daquele século.

Fábricas gigantescas, com milhares de pessoas realizando a mesma tarefa todos os dias, apertando as mesmas sequências de parafusos, em esteiras que levavam os produtos para o estágio seguinte de fabricação, onde um outro grupo de pessoas, tinha sido “programado” para apertar outro conjunto de parafusos, e assim sucessivamente, até que lá ao fim do passeio da esteira, o produto saísse pronto para entrar em acabamento e circulação.

Agora coloque robôs automatizados soldando, ajustando, montando, dimensionando, controlando tudo em questão de milésimos de segundo, com 100% de eficiência, ZERO de erro, em linhas de montagem que podem funcionar 24/7/365, sem intervalos, custos trabalhistas e outras necessidades humanas que as máquinas simplesmente não possuem.

Isto aconteceu logo depois da metade do século e se acelerou até o final deste período, em vários setores produtivos mundiais.

Obviamente o pensamento, durante a instalação de toda esta automatização é de que se criaria um universo de desempregados, que perambulariam pelo mundo sem ter o que fazer, pois seus empregos foram subtraídos pela eficiência da automatização.

Considerando que a população mundial no início do século XX girava em torno de 6,5 bilhões de pessoas e no início do século XXI chegou aos aproximados 7,5 bilhões, identificamos, em 100 anos, o acréscimo de quase 1 bilhão de pessoas ao mundo, mas a taxa global de desemprego não aumentou na mesma proporção, e ao contrário, diminuiu.

Então não é verdade que as máquinas e a automação eliminaram empregos?

Exatamente!

O que ocorreu foi uma migração das pessoas das tarefas robóticas (aquelas que podem ser exercidas por um robô), por tarefas criativas e que requeiram inteligência humana para acontecer.

Isto resultou de uma enorme transformação mundial, que ainda está acontecendo, no mundo todo, transferindo pessoas da automatização para a criatividade e empreendedorismo, enquanto as máquinas soldam e apertam parafusos.

Mas não são apenas soldas e parafusos

Padronização e automação não chegaram apenas às linhas de montagem industriais, ganhando corpo dentre quase todos os segmentos da atividade humana.

Sistemas de relacionamento, como call centers, atendimento ao público, serviços, comércio, onde você consegue comprar um produto online, receber em casa em tempo muito curto, sem falar com ninguém e num processo onde praticamente não existem pessoas envolvidas. A padronização funciona muito bem com pessoas, não apenas com máquinas e aí está o grande elemento transformador e o principal motivo, através do qual, todas as empresas, de todos os portes, estão aptas a implementar a padronização em diversos níveis, incluindo a sua.

Padronização e a qualidade. Como isto transformou o mundo e vai transformar sua empresa

Padronização é o ato de realizar a mesma tarefa do mesmo jeito, com os mesmos processos, que comprovadamente, deram certo, depois de todo o ciclo de aprendizado, basicamente relacionado a tentativa e erro.

Depois de aprender com o que dá certo e o que não funciona, se determina que aqueles processos precisam ser realizados daquela maneira, simplesmente, porque são comprovadamente os mais eficientes, aprendidos na própria operação e geram, como resultado, produtos de qualidade padronizada.

Quando isto acontece, você eleva a padronização e, por consequência direta, eleva também a qualidade, melhorando resultados de forma contínua.

O MODELO DE GESTÃO PELA QUALIDADE TOTAL, o tal de TQC (Total Quality Control) japonês, deu início à revolução na gestão industrial e empresarial do mundo.

Logo após a 2ª Grande Guerra Mundial, o Japão era um país devastado, destruído, humilhado, com toda a sua infraestrutura arrebentada por bombardeios e a impiedade da guerra.

Naquela época, sinônimo de economia fracassada era a japonesa.

Como então, 40 anos depois, o Japão se tornou uma das maiores e mais poderosas nações do Planeta, em vários aspectos, incluindo o econômico, e seus produtos são considerados os melhores do mundo em vários segmentos?

A resposta é padronização.

Destruídos pela guerra, os japoneses se recolheram ao seu universo interior, focados na reconstrução.

Sua sabedoria milenar serviu de ponto de partida para um processo de organização jamais visto em eficiência e resultado.

O mais incrível, era que estava ali, um processo, um método, de uma incrível simplicidade e lógica, que poderia ser aplicado a uma pessoa, em sua vida isolada e familiar, ou a uma grande empresa ou indústria, exatamente com os mesmos métodos e tudo funcionaria igual, melhorando tudo onde fosse aplicado.

Simplificando o TQC

De uma maneira mais simples, vamos explicar os conceitos deste método que revolucionou o mundo através da padronização.

Tempo e Esforço

Primeiro, a filosofia japonesa é construída em cima da lógica e do óbvio, 2 elementos transformadores indiscutíveis, pois nada refuta a lógica e o que é óbvio.

Nesta filosofia milenar, existe o conhecimento de que tudo na vida funciona a partir da relação entre TEMPO e ESFORÇO, como num gráfico.

Se você está no PONTO A e quer chegar até o PONTO B, terá que dispender um determinado TEMPO e um certo ESFORÇO.

Se seu objetivo for chegar até o PONTO C, que está além do PONTO B, então, obviamente, terá que dispender mais TEMPO e mais ESFORÇO.

Isto serve para tudo na vida.

Outro aspecto interessante que deu base para o TQC é a LEI DO MENOR ESFORÇO.

Acompanhe…

Considerando que o MELHOR caminho é sempre o de menor esforço e que tudo requer TEMPO e ESFORÇO para acontecer, a ideia começou a ser desenhada.

Para a reconstrução da nação, era necessário reconstruir estados, cidades, bairros, casas, empresas, pessoas.

A única forma de fazer isto, envolvendo o menor TEMPO possível e dispendendo o menor ESFORÇO, é a PADRONIZAÇÃO.

– Mas padronizar o quê?

– Como fazer para padronizar?

– Por onde começar a padronizar?

– Quanto tempo leva para padronizar?

– Quanto custa padronizar?

– Quem vai fazer a padronização?

– Quando vai fazer a padronização?

Estas eram as perguntas naturais lá no início do projeto.

O mundo não sabia do que estava acontecendo naquele Japão completamente fechado depois da derrota e destruição da guerra, mas estava acontecendo.

A incrível lógica japonesa demonstrou que bastava responder a estas perguntas e pronto, a solução estaria criada, e foi isto que fizeram.

Deste conjunto de perguntas surgiu um programa, uma espécie de ferramenta que é parte importante do TQC, que é chamado de PLANO DE AÇÃO, mais precisamente, o modelo 5W2H.

Guarde este nome e você entenderá um pouquinho mais adiante, vamos dar um passo de cada vez.

O Plano de objetivos

Os japoneses definiram que era preciso traçar objetivos claros para que as coisas acontecessem conforme programado e necessário, sob pena de nada acontecer.

Para isto criaram uma outra ferramenta importante do TQC, que é o PLANO DE OBJETIVOS.

As pessoas interessadas se reuniam e determinavam quais eram os objetivos para aquele processo, dentro de um determinado período, como um ano, por exemplo.

Trazendo isto para o universo das empresas, eles definiam onde uma empresa estaria dentro de um ano, nos seguintes aspectos:

- Institucional;

- Independência Administrativa:

- Relações Públicas:

- Econômico/Financeiro;

- Faturamento:

- Custos:

- Retorno sobre Capital Investido:

- Investimentos:

- Mercado;

- Participação:

- Índice de Satisfação:

- Administração;

- Recursos Humanos:

- Processos e Qualidade:

Quanto a empresa precisa faturar, por exemplo, neste período de um ano, considerando todas as variáveis, de forma consciente, avaliando inclusive, o que é possível fazer, não apenas atribuindo um número aleatório e irresponsável sem nenhum embasamento.

Quanto esta empresa espera ter de participação dentro de seu mercado de atuação.

Estas e outras situações eram analisadas, de forma responsável e técnica, e eram determinados os OBJETIVOS.

Os planos de ação

Aqui retornamos aos PLANOS DE AÇÃO que abordamos lá em cima e você entenderá como tudo se encaixa.

Os PLANOS DE AÇÃO nada mais são do que a resposta àquelas perguntas iniciais…

- O QUÊ (What);

- QUEM (Who);

- ONDE (Where);

- QUANDO (When);

- PORQUE (Why);

- COMO (How);

- QUANTO (How Much);

Traduzindo estas expressões para o inglês, idioma universal, encontraremos 5 palavras iniciando com a letra W e 2 iniciando com a letra H, por isto, este modelo de PLANO DE AÇÃO passou a ser conhecido como 5W2H.

Basicamente, cada empresa tinha um objetivo, oriundo do PLANO DE OBJETIVOS, por consequência, cada departamento tinha o seu próprio PLANO DE OBJETIVOS, derivado do plano global do negócio e cada pessoa daquele departamento, tinha o seu próprio PLANO DE OBJETIVOS.

Cada pessoa tinha METAS para cumprir, para que seu departamento atingisse a sua META e, na soma das METAS de todos os departamentos, teríamos as METAS da empresa, do bairro, da cidade, do estado e do país.

A vida dos japoneses passou a ser perseguir e cumprir METAS.

Mas para atingir os objetivos, cada um tinha que fazer o seu papel, com as tarefas muito bem definidas, assim como as ATRIBUIÇÕES, RESPONSABILIDADES, FERRAMENTAS e RISCOS de cada função.

Para deixar isto bem claro, se estabeleceu os PLANOS DE AÇÃO, que é uma ferramenta que lista todas as tarefas necessárias para que aquele objetivo seja atingido.

Neste PLANO DE AÇÃO a tarefa aponta O QUÊ precisa ser feito, QUEM é o responsável pela execução, ONDE a tarefa será executada, QUANDO se dará esta execução, PORQUE aquilo precisa ser feito, COMO deve ser realizado e QUANTO custa aquela execução.

Isto para cada uma das tarefas.

Todo mundo cumprindo sua parte, fará com que as METAS sejam atingidas e o crescimento necessário seja conquistado.

Mas onde entra a padronização?

Calma, já estamos chegando lá e, em breve, você perceberá a importância da padronização no desenvolvimento da humanidade.

Gerenciar é atingir metas

Seguindo a filosofia do TQC, utilizando o maravilhoso pensamento japonês, podemos definir que gerenciar, nada mais é, que fazer com que as metas, os objetivos traçados, aconteçam, se realizem.

Se ninguém estava “fora da casinha”, todos tinham as melhores intenções e eram minimamente capacitados para ocuparem o lugar que ocupavam, então as metas não eram absurdas, foram perfeitamente avaliadas por todos e dimensionadas de maneira racional, considerando todas as variáveis.

Mas e se um resultado não acontecia?

Aí que está…

Vamos acompanhar…

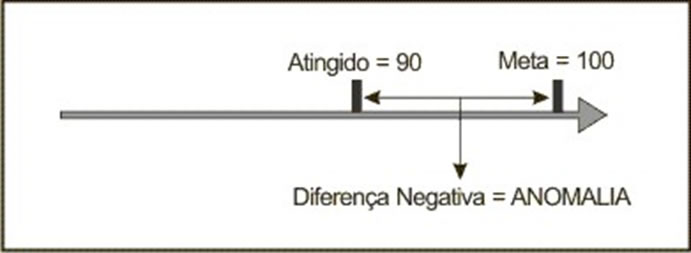

Se ninguém é doido e tudo foi projetado de forma racional e a meta estabelecida foi de 100, por exemplo (100 “qualquer coisa”, podendo ser 100% de índice de satisfação, 100 novos clientes, 100 mil de faturamento, etc) e o resultado obtivo foi de 90, então, por lógica, algo que não estava previsto na determinação dos objetivos, aconteceu e criou um obstáculo, igualmente não previsto, impedindo da conquista completa daquele objetivo.

Por não estar previsto e por não dever estar ali, este evento recebe o nome de ANOMALIA.

Por definição, podemos concluir que ANOMALIA é todo o fato ou elemento não avaliado que surge na operação e que impede o cumprimento da META.

Agora olhe quão maravilhosa é a lógica japonesa…

Eles deduziram que, se GERENCIAR É ATINGIR METAS, e as ANOMALIAS eram os elementos que impediam que as metas fossem atingidas, então GERENCIAR É ELIMINAR ANOMALIAS.

Bingo!!!

Mas como saber se as metas estavam ou não sendo atingidas?

De várias formas, mas até nisto os japoneses deram um baile no resto do mundo.

Quando se estabelece uma META, se estabelece alguma forma de medir se isto está ou não sendo cumprido e a este elemento se dá o nome de INDICADOR.

MONITORAR INDICADORES é acompanhar a evolução dos resultados em direção às metas.

Ocorre que, naquela época, os americanos e europeus, todos muito bons em gestão, contabilizavam suas metas mensalmente.

Neste caso, se a meta fosse 100 mil de faturamento, por exemplo, ao chegar no final do mês, dia 30, eles olhavam os números e percebiam que tinham faturado 90 mil.

Claro que eles corriam atrás do problema, resolviam e colocavam a roda para girar novamente.

O problema é que o período já tinha terminado, e por mais que conseguissem resolver o problema para o futuro, não poderiam fazer nada sobre o passado, já que ele, obviamente, já passou.

Pois os japoneses conseguiam.

Ao invés de avaliar os resultados mensalmente, os japoneses faziam avaliações semanais, e o mês de 100 mil se transformou em 4 semanas de 25 mil, e no final da primeira semana, se a meta não fosse atingida, se buscava as anomalias que causaram o problema, se eliminava estas anomalias e se retomava o processo, o que permitia atingir a meta na semana seguinte e, muitas vezes, recuperar a perda da semana anterior.

Com o tempo, isto evoluiu para análises diárias, por turno, por hora e até, em tempo real.

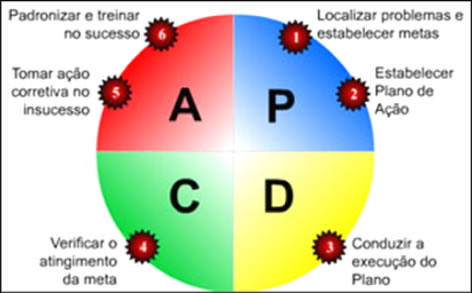

O método PDCA

Não era nada inteligente encontrar uma anomalia e permitir que ela se repetisse.

O correto era identificar as anomalias, suprimi-las, corrigir o processo e colocá-lo a rodar novamente, de forma que elas não voltassem a acontecer, e a isto se dá o nome de PADRONIZAÇÃO.

Os processos passaram a ser analisados em seu contexto global e os japoneses criaram um método específico para controlar os processos de forma programática, identificando a anomalia e submetendo tudo à uma dinâmica conhecida como MELHORIA CONTÍNUA.

Esta ferramenta recebeu o nome de PDCA

P = PLAN

DO = FAZER

C = CONTROLAR

A = AGIR

Primeiro se planeja e se estabelece as metas e planos de ação.

Depois se executa e orienta a aplicação.

Aqui vem a parte do controle, onde se analisa se os resultados foram atingidos, e é neste ponto que se identifica as anomalias, as suas causas são definidas, corrigidas, o processo passa então por uma nova padronização.

O processo então é colocado a funcionar novamente e, em tese, deve promover os resultados em plenitude, já que as anomalias foram eliminadas.

Padronizar é a forma de garantir a qualidade

Padronizar promove e garante a qualidade na realização dos processos, pois se padroniza o que está sendo executado de forma correta e se mantém este status em operação, ao mesmo tempo em que se corrige o que está errado, se faz a nova padronização do processo e se coloca novamente a rodar, desta vez, sem os erros, que se você conhece, deixaram de ser anomalias, e passam a ser exatamente isto: erros conscientes, daí, a responsabilidade pela falta de cumprimento das metas não é mais do acaso, ou de alguém, mas é sua, pura e exclusivamente.

Padronizar é um elemento indispensável para quem pretende implantar e oferecer qualidade como resultado de seus produtos ou serviços.

Não se entrega qualidade se não se praticar qualidade em todas as etapas de construção dos processos.

Não existem formas da qualidade simplesmente surgir sobre o balcão de expedição de sua empresa e cair direto nos braços de seu cliente se ela não for construída de dentro para fora, em cada uma das pessoas envolvidas.

Aprender com a própria operação, em todas as suas etapas, conhecendo os pontos críticos, se preparando para lidar com as ameaças e estabelecer a padronização dos processos, com tudo funcionando de maneira otimizada, não dá 100% de garantia de que os processos de sua empresa não sofrerão com novas anomalias, mas seguir o conhecimento e estabelecer parâmetros vencedores em suas operações e gestão, é minimizar em muito a possibilidade de problemas resultantes da omissão em não padronizar.

Padronizar é, portanto, uma forma de garantir qualidade e excelência, elementos fundamentais diante do elevado nível de competição imposto por um mundo plenamente conectado, onde seus concorrentes não são mais seus vizinhos apenas, mas o Planeta como um todo, onde seu cliente pode estar importando seu produto do outro lado do mundo, com uma entrega ágil, dentro de uma qualidade superior e pagando bem menos por isto.

Por isto você deve pensar em evoluir sempre, e este caminho requer a aceitação de que é preciso estar conectado às necessidades de mudança, de evolução e de melhoria contínua, utilizando a estratégia de padronizar e automatizar que as tecnologias proporcionam para o que é sistêmico, mas sem esquecer de padronizar às execuções humanas também, porque máquinas você programa, e elas até já podem aprender sozinhas, mas pessoas precisam ser incentivadas, melhoradas, aprimoradas, motivadas, padronizadas naquilo que podem fazer de melhor.

Lembre sempre, que máquinas são sistêmicas, processos são sistêmicos, sistemas são sistêmicos, só as pessoas podem fazer a diferença de seu negócio, para o bem ou para o mal, e a melhor forma de colocar tudo numa mesma linha de operação e qualidade, é a padronizar.

3 Comentários

[…] sua empresa passa por um dos tantos processos de certificação de Qualidade, como o sistema ISO, por exemplo, na auditoria costumam questionar aos colaboradores de todos os […]

[…] o método TQC (Total Quality Control) de gestão, gerenciar é atingir metas e, portanto, sua vida profissional […]

[…] tese do PMI é que a padronização eleva a eficiência e a […]